1. Hammadde Özelliklerinin Eşleştirilmesi

Malzeme Türü: Toz, granüller , lifler veya sıvı emprenye vb. Farklı malzemelerin akışkanlaştırma, ısıtma veya püskürtme yöntemleri için farklı gereksinimleri vardır.

Isı Hassasiyeti: Isıya duyarlı hammaddeler (biyolojik ajanlar gibi) için, termal bozulmayı önlemek amacıyla düşük sıcaklıkta akışkanlaştırma veya ayarlanabilir hava akışı modelleri seçilmelidir.

Yapışma ve Akışkanlık: Yüksek viskoziteli tozlar, ayarlanabilir hava akışına sahip akışkan yataklar veya yapışmayı önleyici cihazlara sahip pelet değirmenleri kullanılarak seçilmelidir.

Akışkan yataklı pelet değirmenleri için seçim tavsiyelerine bakıldığında, malzeme özellikleri birincil öneme sahiptir.

2. Üretim Kapasitesi Gereksinimleri

Günlük/Saatlik Çıkış: Üretim planına göre gereken maksimum üretim kapasitesini (kg/saat) belirleyin.

Sürekli Çalışma Süresi: Uzun süre çalışan ekipmanlar, mükemmel ısı dağılımı ve güvenilir bir yatak tasarımı gerektirir.

3. Parçacık Boyutu ve Dağılımı

Hedef Parçacık Boyutu: Nihai ürünün kullanım gereksinimlerine göre ortalama parçacık boyutunu (D50) ve parçacık boyutu dağılım aralığını belirleyin.

Ayarlama Yöntemi: Esnek parçacık boyutu ayarı için değiştirilebilir eleklerin, ayarlanabilir kesicilerin veya püskürtme açılarının gerekli olup olmadığını değerlendirin.

4. Güç ve Enerji Tüketimi

Motor Gücü: Üretim kapasitesi, malzeme viskozitesi ve işleme yöntemiyle doğrudan ilgilidir. Aşırı güç, enerjiyi boşa harcar, yetersiz güç ise çıktıyı etkiler ve

parçacık boyutu tekdüzeliği.

Enerji Verimliliği Endeksi: Üretimin kilogramı başına tüketilen elektrik enerjisine (kWh/kg) odaklanır. Düşük enerji tüketimli bir modelin seçilmesi işletme maliyetlerinin azaltılmasına yardımcı olur.

5. Besleme ve Taşıma Sistemi

Besleme Yöntemi: Vidalı besleme, titreşimli besleme veya pnömatik taşıma. Hammaddenin akış özelliklerine uygun olmalıdır.

Taşıma Yolu: Parçacıkların şekillendirildikten sonra hızla soğutulmasını ve işlem sonrası üniteye taşınmasını sağlamak için uygun bir soğutma konveyör bandı, vidalı konveyör veya pnömatik taşıma sistemi gerekir.

6. Sıcaklık, Nem ve Çevre Kontrolü

Isıtma/Soğutma Yöntemi: Elektrikli ısıtma, buharlı ısıtma veya su soğutma. Bu özellikle ısıya duyarlı veya kuruyan malzemeler için kritik öneme sahiptir.

Çalışma Sıcaklığı Aralığı: Ekipmanın üst sıcaklık sınırı maksimum proses sıcaklığını aşmalı ve eşit sıcaklık kontrolüne sahip olmalıdır.

7. Otomasyon ve Kontrol Sistemi

PLC ve Dokunmatik Ekran: Gerçek zamanlı izleme, parametre ayarı ve alarm bağlantısı sağlar.

Sensör Konfigürasyonu: Sıcaklık, basınç, akış hızı ve parçacık boyutu tespiti için çevrimiçi sensörler içerir, ürün tutarlılığını artırır ve manuel müdahaleyi azaltır.

8. İşlem Sonrası Uyumluluk

Tarama/Sınıflandırma: Nitelikli parçacıkların otomatik olarak ayrılması için titreşimli bir elek veya havalı sınıflandırıcı ile donatılmış olsun.

Paketleme/Depolama: İkincil tıkanıklıkları önlemek için pelet değirmeninin boşaltma yöntemi sonraki paketleme veya silo sistemleriyle uyumlu olmalıdır.

9. Tedarikçi Nitelikleri ve Hizmeti

Kalite Sistemi: Ekipmanın uluslararası kalite standartlarını karşılamasını sağlayan ISO9001:2000 uluslararası kalite yönetim sistemi tarafından onaylanmıştır.

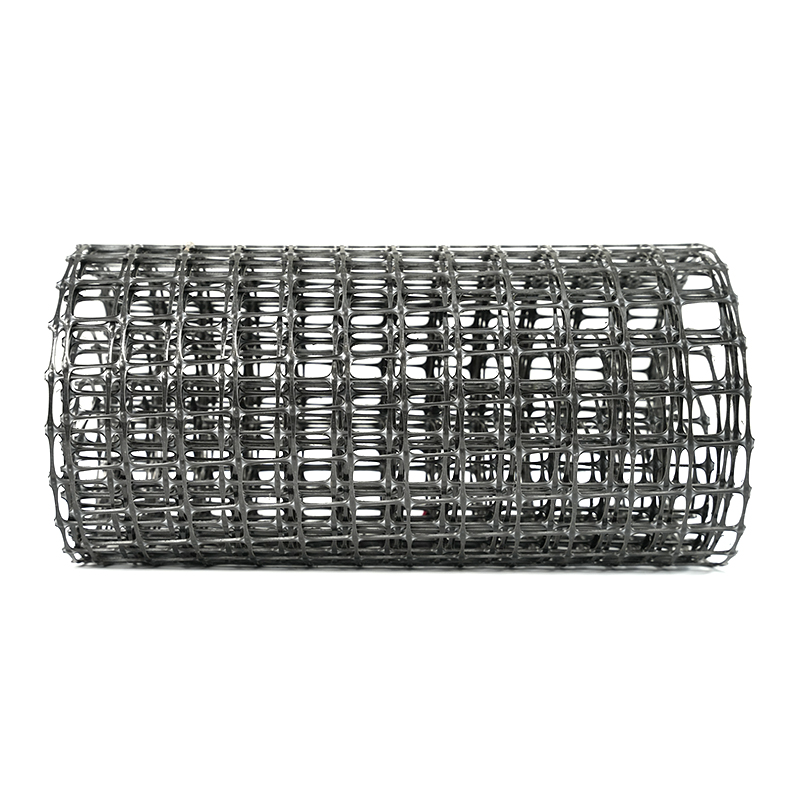

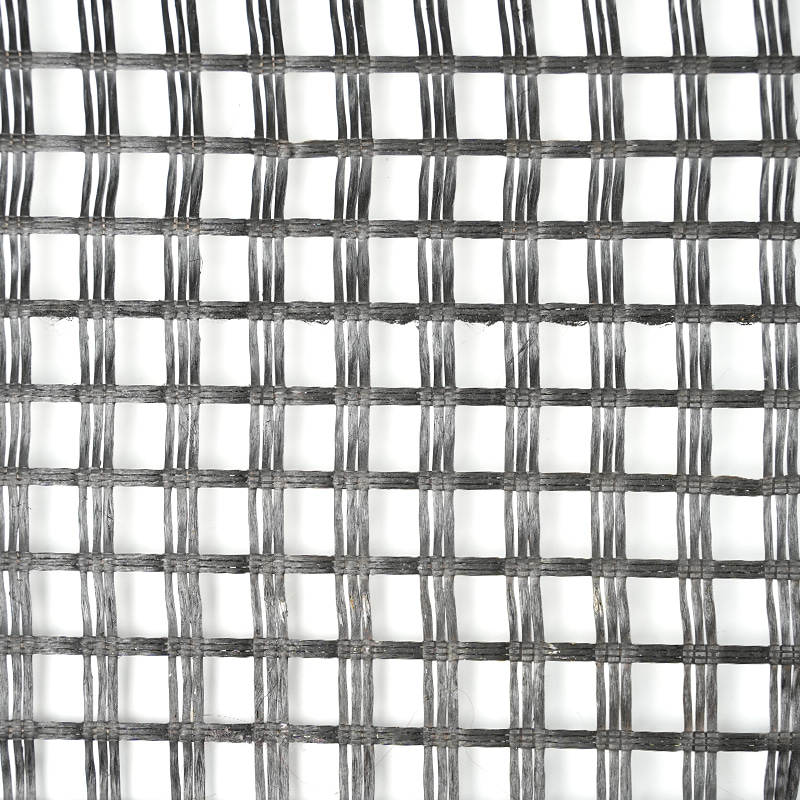

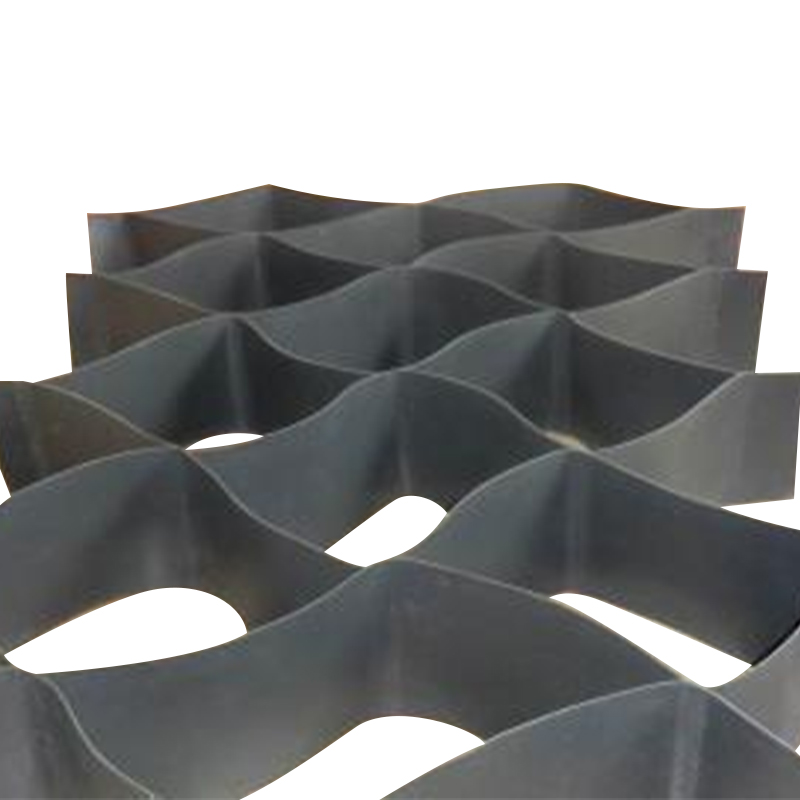

Teknik Güç: Şirket, geosentetik ekipmanların Ar-Ge'sine odaklanan 50.000 metrekarelik bir fabrikaya sahiptir. Bağımsız olarak geliştirilmiş tek eksenli ve

çift eksenli germe cihazları ve kompozit membran ekipmanı ve özelleştirilmiş pelet değirmeni çözümleri sağlayabilir.

Satış Sonrası Destek: Ekipmanın uzun süreli istikrarlı çalışmasını sağlamak için yerinde devreye alma, eğitim, yedek parça temini ve teknik yükseltme hizmetleri sağlıyoruz.