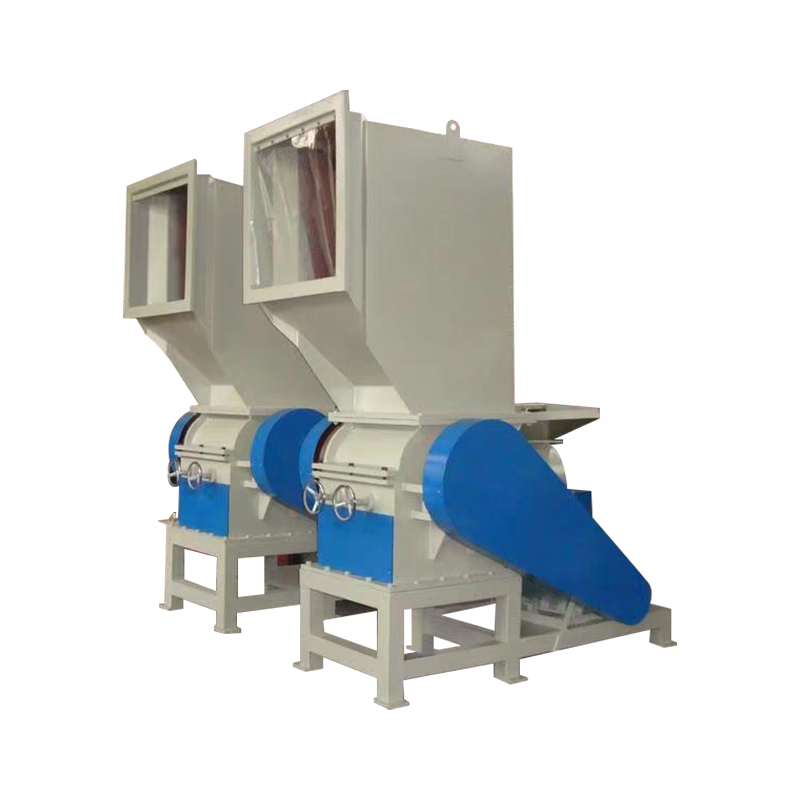

Endüstriyel Öğütücüler

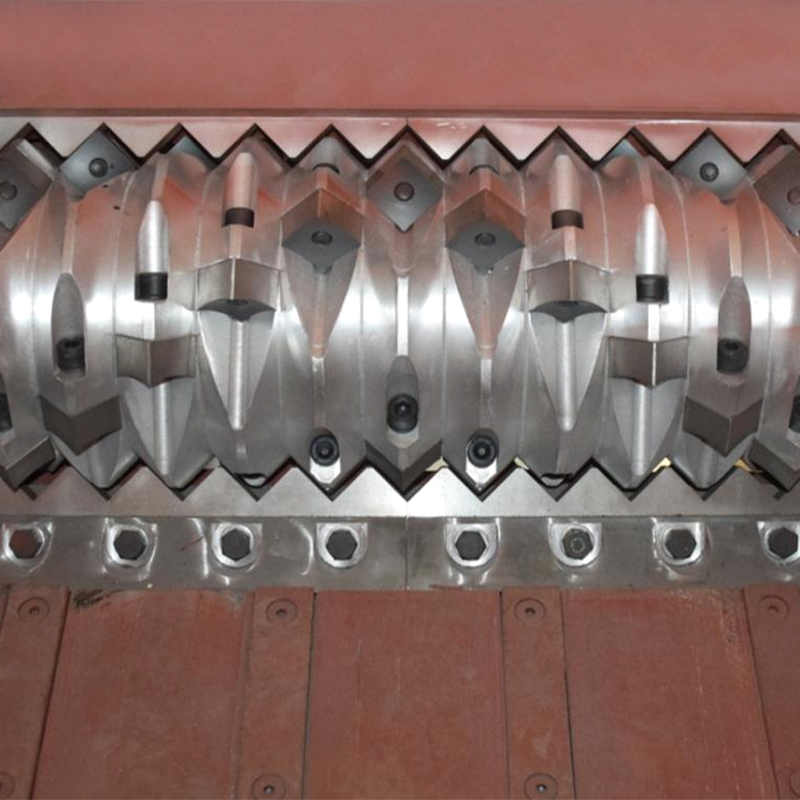

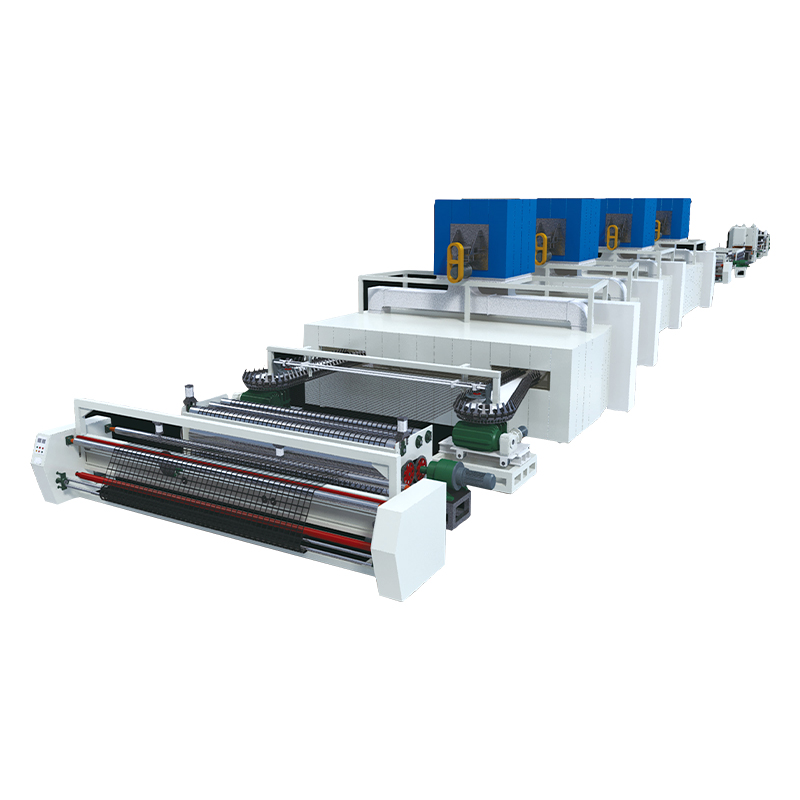

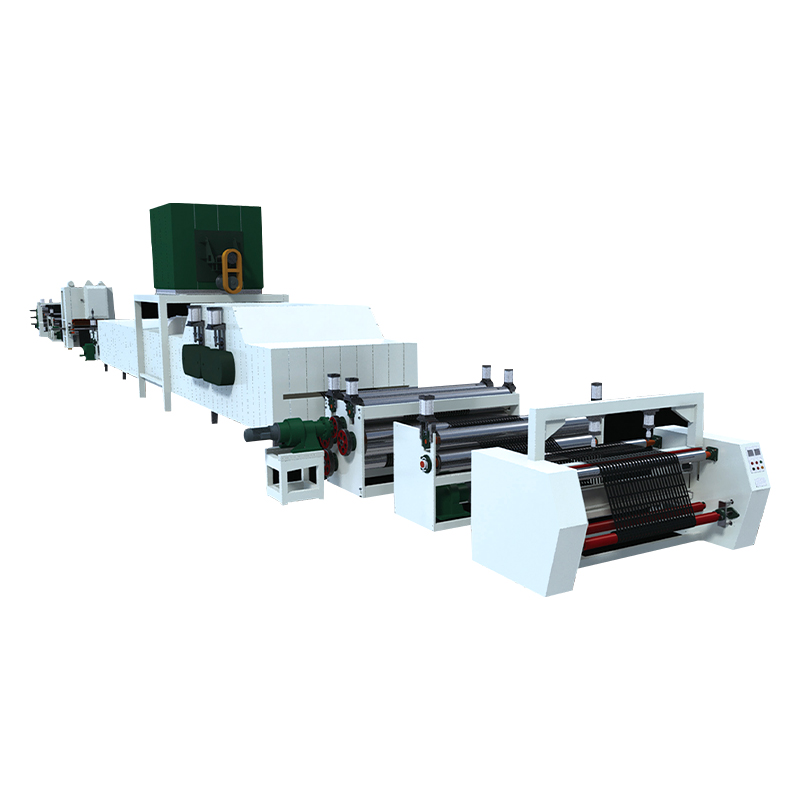

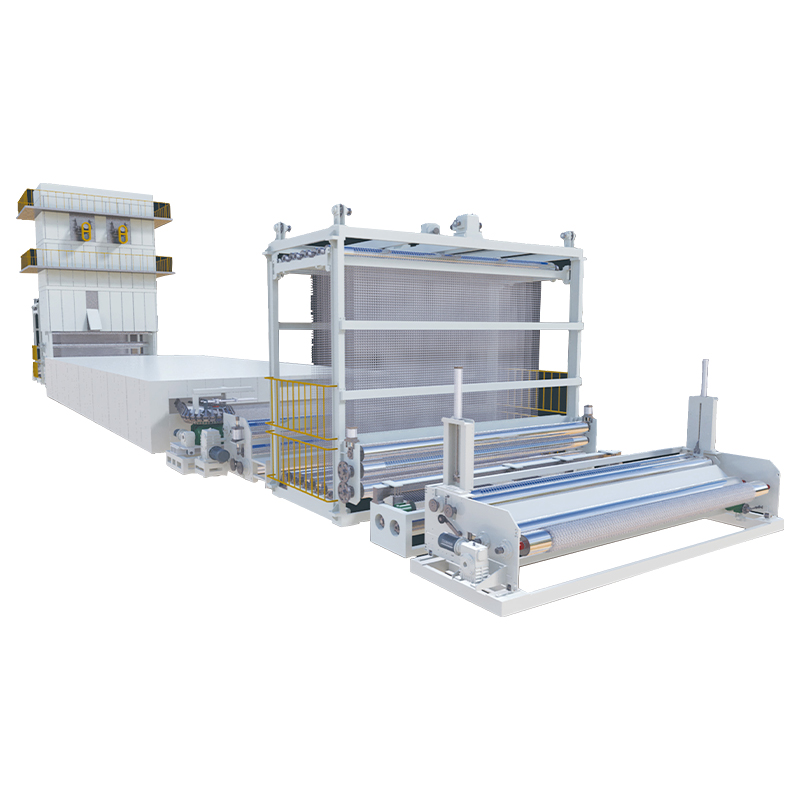

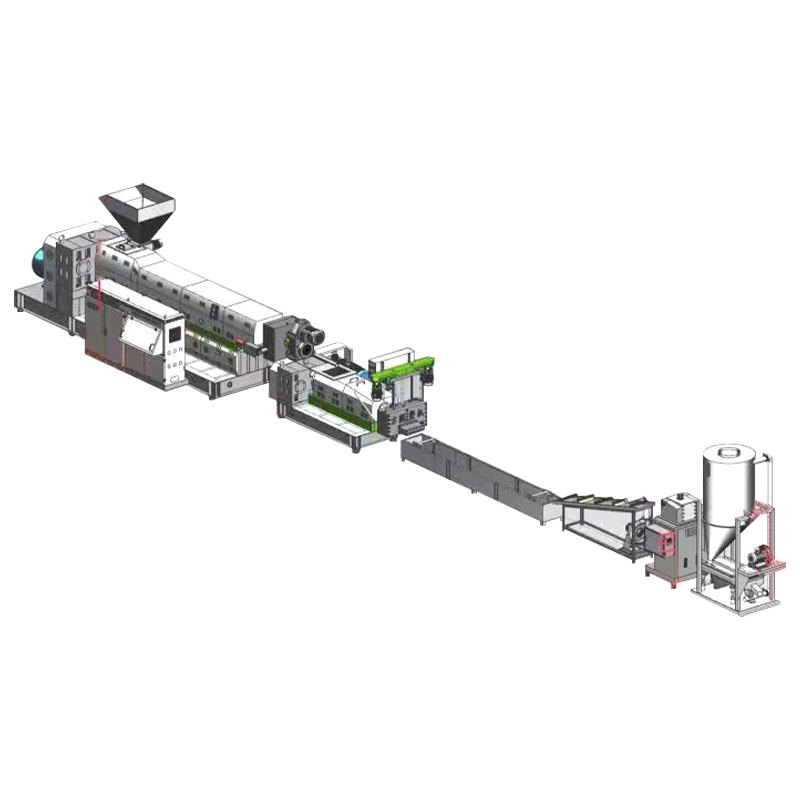

Parçalayıcı ürün tanıtımı Parçalayıcı, uzun yıllara dayanan üretim tecrübesine, bağımsız araştırma ve geliştirme tasarımına ve düzgün deşarj, yüksek parçalama verimliliğine sahip çevre dostu atık yeniden kullanım rejenerasyon parçalama ekipmanının üretimine dayanarak yabancı ileri teknolojinin tanıtımı ve emiliminde şirketimizin teknik personelidir. , yüksek verim, güvenilir performans ve diğer avantajlar, atık geri dönüşüm endüstrisinde yaygın olarak kullanılabilir. Parçalayıcı bıçaklar, iyi aşınma direnci, yüksek mukavemet, tamir edilebilir vb., diş bıçağının kalınlığı, diş şekli, düzenleme sırası ve diğer yönleriyle özel işleme teknolojisi ile özel alaşımlı çelikten (yüksek hız çeliği veya takım çeliği) yapılmıştır. benzersiz tasarım, kesme kuvveti güçlüdür, parçalama verimliliğini artırabilir; düşük hız, yüksek tork, düşük gürültü ve diğer özelliklere sahip, ağır hizmet tipi planet dişli redüktör tahrikini kullanan sürücünün tahrik kısmı; Güçlü geniş açılı altıgen sütun Tahrik parçası, düşük hız, büyük tork, düşük gürültü vb. özelliklere sahip ağır hizmet tipi planet dişli redüktör tahrikini benimser. Geniş açılı altıgen sütunlu güçlü döner şaft, büyük hammaddelere yerleştirilebilir endişelenmeden.

Teklif Al

-

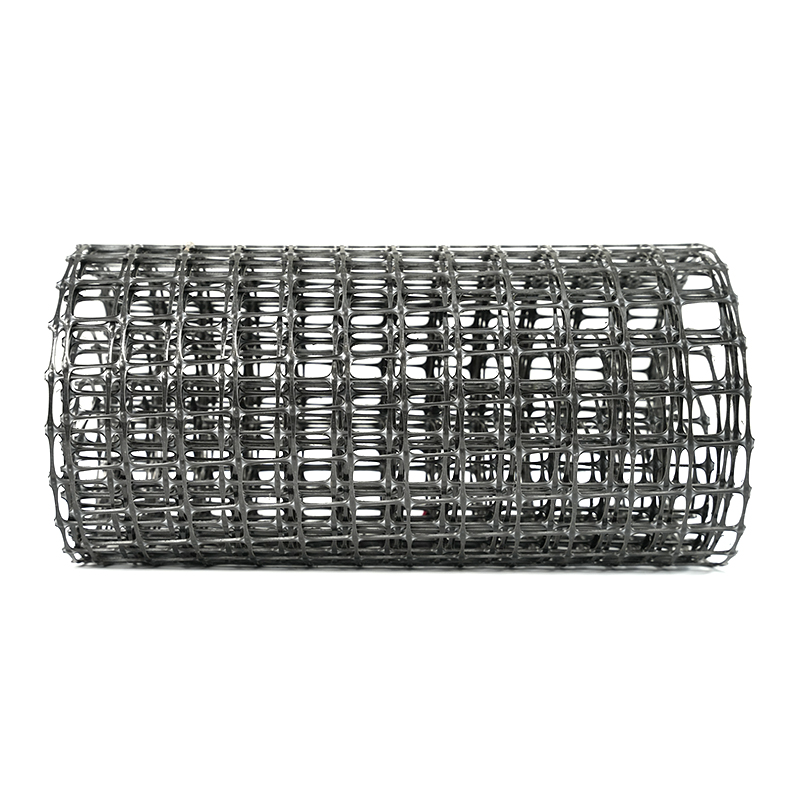

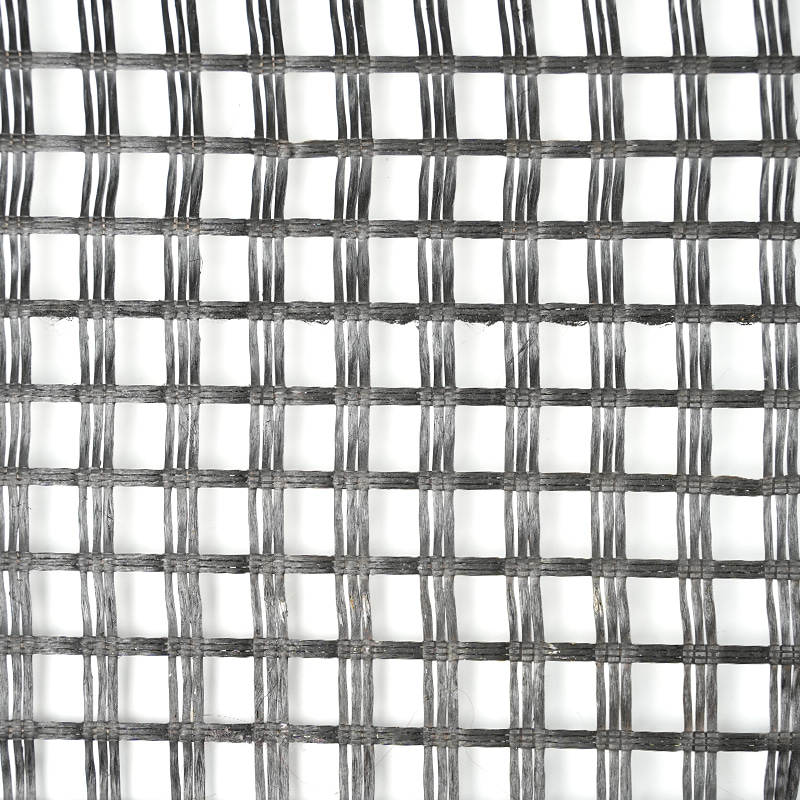

Uygulanabilir atık malzemeler1. Araç parçaları: atık lastikler, tekerlek göbekleri, yağ filtreleri, motor gövdeleri, atık bakır ve alüminyum parçalar ve kalınlığı 10 mm'den az olan atık çelik plakalar ve atık demir forklift paletleri.2. Varil ürünleri: plastik variller, metal variller, boya varilleri, IBC varilleri, bidonlar, ambalaj varilleri.3. Metal ürünler: alüminyum profiller, teneke kutular, metal kutular, hurda alüminyum kaplama, hurda çelik malzemeler, demir saclar, bakır saclar ve diğer hurda metal malzemeler.4. Çöp kategorisi: evsel çöp, mutfak çöpü, endüstriyel çöp, bahçe çöpü.5. Plastik ürünler: plastik borular, bağlantı parçaları, plastik şişeler, plastik çerçeveler, plastik bloklar, plastik kutular, film ruloları, dokuma torbalar.6. Tahta ve kağıt: ağaç dalları, ağaç kütükleri, bina şablonları, tahta bloklar, gazeteler, karton, oluklu kağıt, fotokopi kağıdı.7. elektronik ve elektrikli aletler: buzdolabı kabukları, devre kartları, bilgisayar kabukları, CD diskleri, atık TV setleri, çamaşır makineleri.8. Cam ürünler: cam yünü, cam bardaklar, cam çelik ürünler.9. Tıbbi atıklar: Küçük tıbbi cihazlar, klinik atıklar, farmasötik atıklar, bulaşıcı atıklar, her türlü plastik atık, lateks malzeme atıkları, şırınga tipi atıklar.10. Tehlikeli maddeler: katı tehlikeli atıklar, kirletici içeren variller, sıvı-katı karışık atıklar, aerosol, endüstriyel çamur, çeşitli radyoaktif tehlikeli atıklar ve nükleer yakıt çubukları.Parçalayıcı çalışma prensibiÖğütücü, iki aşınmaya dayanıklı parçalama silindirinin kullanılmasıdır, iki parçalama silindiri arasında göreceli dönüşü uygulamak için çalışır, V şeklinde bir parçalama diş boşluğunun oluşumu, malzemeyi kırmak için kesme kuvveti ile sonuçlanır, malzeme boşluğa girer iki silindir arasında (V-şekilli kırma boşluğu), kesme kuvvetinin iki silindirinin göreceli dönüşü ile malzeme, boşaltma portu boşaltması ile gerekli parçacık boyutuna kadar yırtılmaya, kesmeye girecektir.

-

Mesaj Geri Bildirimi